Trenutno je stružnica splošno znana. Zgodovina njegovega nastanka se začne v 700-ih letih našega štetja. Prvi modeli so bili uporabljeni za obdelavo lesa, 3 stoletja kasneje je bil ustvarjen stroj za delo s kovinami.

Prve omembe

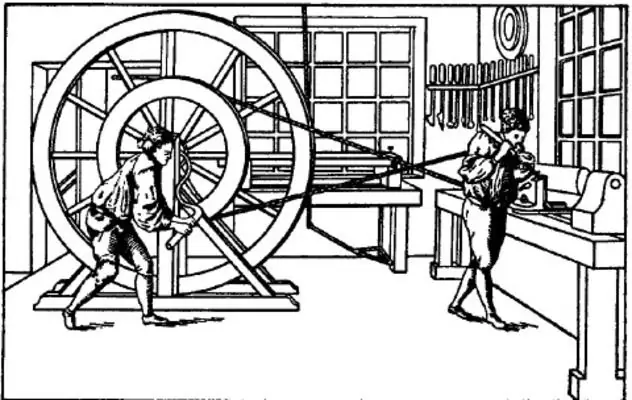

V 700-ih letih našega štetja nastala je enota, ki je delno podobna sodobni stružnici. Zgodovina njegovega prvega uspešnega lansiranja se začne z obdelavo lesa po metodi vrtenja obdelovanca. Niti en del instalacije ni bil iz kovine. Zato je zanesljivost takšnih naprav precej nizka.

Takrat je imela stružnica nizek izkoristek. Zgodovina izdelave je obnovljena po ohranjenih risbah in risbah. Za odvijanje obdelovanca sta bila potrebna 2 močna vajenca. Natančnost dobljenih izdelkov ni visoka.

Informacije o instalacijah, ki megleno spominjajo na stružnico, zgodovina sega v leto 650 pr. e. Tem strojem pa je bil skupen le princip obdelave - rotacijski način. Preostala vozlišča so bila primitivna. Obdelovanec je bil zagnan v pravem pomenu besede. Uporabljeno je bilo suženjsko delo.

Ustvarjeni modeli v 12. stoletju so že imeli videz pogona in so lahko dobili popoln izdelek. Vendar držal za orodje še ni bilo. Zato je bilo prezgodaj govoriti o visoki natančnosti izdelka.

Naprava prvih modelov

Stara stružnica je vpenjala obdelovanec med središča. Vrtenje je bilo ročno izvedeno le za nekaj vrtljajev. Rez je bil izveden s stacionarnim orodjem. Podobno načelo obdelave je prisotno v sodobnih modelih.

Za pogon za vrtenje obdelovanca so obrtniki uporabili: živali, lok s puščicami, privezanimi z vrvjo na izdelek. Nekateri obrtniki so v te namene zgradili nekakšen vodni mlin. Vendar ni prišlo do bistvenega izboljšanja učinkovitosti.

Prva stružnica je imela lesene dele, s povečanjem števila vozlišč pa se je zanesljivost naprave izgubila. Vodne naprave so hitro izgubile pomen zaradi zapletenosti popravila. Šele v 14. stoletju se je pojavil najpreprostejši pogon, ki je močno poenostavil proces obdelave.

Zgodnji aktuatorji

Od izuma stružnice do izvedbe najpreprostejšega pogonskega mehanizma na njej je minilo več stoletij. Lahko si ga predstavljate v obliki droga, pritrjenega na sredini na okvirju na vrhu obdelovanca. En konec ochepa je vezan z vrvjo, ki je ovita okoli obdelovanca. Drugi je pritrjen z nožnim pedalom.

Ta mehanizem je uspešno deloval, vendar ni mogel zagotoviti potrebnegaizvedba. Načelo delovanja je bilo zgrajeno na zakonih elastične deformacije. Ko je bil pedal pritisnjen, je bila vrv napeta, drog je bil upognjen in doživel velik stres. Slednjega smo prenesli na obdelovanec in ga spravili v gibanje.

Po obračanju izdelka za 1 ali 2 obrata se je drog sprostil in ponovno upognil. S pedalom je mojster reguliral stalno delovanje oče, s čimer je prisilil obdelovanec v neprekinjeno vrtenje. Hkrati so bile roke zaposlene z orodjem, ki je delalo obdelavo lesa.

Ta najpreprostejši mehanizem so podedovale naslednje različice strojev, ki so že imele ročični mehanizem. Mehanski šivalni stroji 20. stoletja so imeli pozneje podobno pogonsko zasnovo. Na stružnicah so s pomočjo gonilke dosegli enakomerno gibanje v eno smer.

Zaradi enakomernega gibanja je mojster začel prejemati izdelke pravilne cilindrične oblike. Manjkala je le togost vozlišč: središča, držala orodja, pogonski mehanizem. Nosilci rezalnikov so bili iz lesa, zaradi česar so se med obdelavo ožemali.

Toda kljub naštetim pomanjkljivostim je bilo mogoče izdelati celo sferične dele. Obdelava kovin je bila še vedno težak proces. Tudi mehke zlitine z vrtenjem se niso predale pravemu struženju.

Pozitiven razvoj pri oblikovanju obdelovalnih strojev je bila uvedba vsestranskosti v obdelavi: obdelovanci različnih premerov in dolžin so bili že obdelani na enem stroju. To so dosegli z nastavljivimi držali in središči. Vendar pa so velike podrobnosti zahtevale pomembnefizični stroški čarovnika za izvedbo rotacije.

Številni obrtniki so prilagodili vztrajnik iz litega železa in drugih težkih materialov. Uporaba sile vztrajnosti in gravitacije je olajšala delo vodnika. Vendar pa je bilo še vedno težko doseči industrijski obseg.

kovinski deli

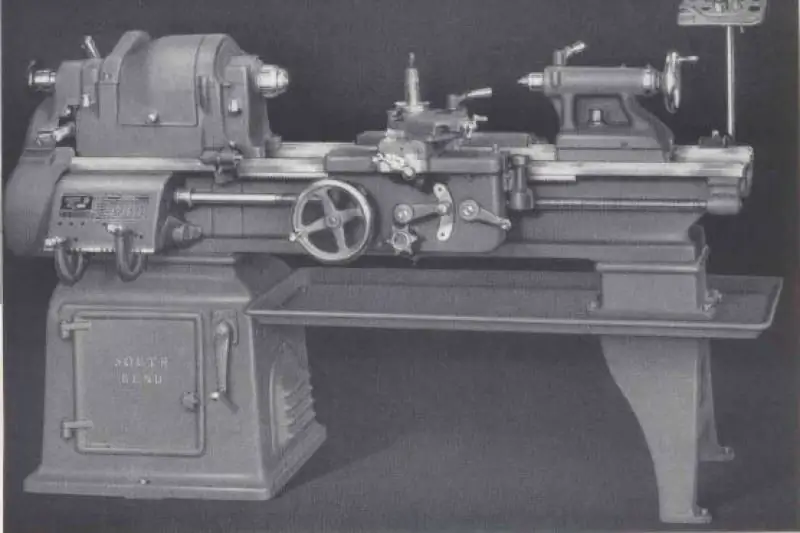

Glavna naloga izumiteljev obdelovalnih strojev je bila povečati togost vozlišč. Začetek tehnične prenove je bila uporaba kovinskih središč za vpenjanje obdelovanca. Kasneje so bili že predstavljeni zobniki iz jeklenih delov.

Kovinski deli so omogočili izdelavo strojev za rezanje vijakov. Togost je bila že dovolj za obdelavo mehkih kovin. Posamezne enote so se postopoma izboljševale:

- prazno držalo, kasneje imenovano glavna enota - vreteno;

- konični omejevalniki so bili opremljeni z nastavljivimi mehanizmi za spreminjanje položaja vzdolž dolžine;

- strožniško delo je olajšano z izumom kovinskega držala orodja, vendar je bilo za povečanje produktivnosti potrebno stalno odstranjevanje odrezkov;

- Postelja iz litega železa je povečala togost konstrukcije, kar je omogočilo obdelavo delov precejšnje dolžine.

Z uvedbo kovinskih vozlov postane težje odvijati obdelovanec. Izumitelji so razmišljali o ustvarjanju polnopravnega pogona, ki so želeli odpraviti človeško ročno delo. Prenosni sistem je pomagal uresničiti načrt. Parni stroj je bil najprej prilagojen za vrtenje obdelovancev. Pred njim je bil vodni motor.

Enomernost gibanja rezanjaorodje je izvajalo polžasto orodje z ročajem. To je povzročilo čistejšo površino dela. Zamenljivi bloki so omogočili univerzalno delo na stružnici. Mehanizirane strukture so se skozi stoletja izboljševale. Toda do danes načelo delovanja vozlišč temelji na prvih izumih.

Znanstveni izumitelji

Trenutno se pri nakupu stružnice najprej analizirajo tehnične specifikacije. Zagotavljajo glavne možnosti obdelave, dimenzije, togost, hitrost proizvodnje. Prej, s posodobitvijo vozlišč, so postopoma uvajali parametre, po katerih so se modeli med seboj primerjali.

Razvrstitev strojev je pomagala oceniti stopnjo popolnosti določenega stroja. Po analizi zbranih podatkov je Andrej Nartov, domači izumitelj iz časa Petra Velikega, nadgradil prejšnje modele. Njegova zamisel je bil pravi mehaniziran stroj, ki vam omogoča izvajanje različnih vrst obdelave teles vrtenja, rezanih niti.

Plus v Nartovem dizajnu je bila možnost spreminjanja hitrosti vrtenja premičnega središča. Zagotovili so tudi zamenljive bloke prestav. Videz stroja in naprave spominjata na sodobno preprosto stružnico TV3, 4, 6. Sodobni obdelovalni centri imajo podobne enote.

V 18. stoletju je Andrej Nartov svetu predstavil samohodno čeljust. Vodilni vijak je prenašal enakomerno gibanje orodja. Henry Maudsley, angleški izumitelj, je predstavil svojerazličico pomembnega vozlišča do konca stoletja. V svoji zasnovi je bila sprememba hitrosti gibanja osi izvedena zaradi različnega koraka navoja vodilnega vijaka.

glavni vozli

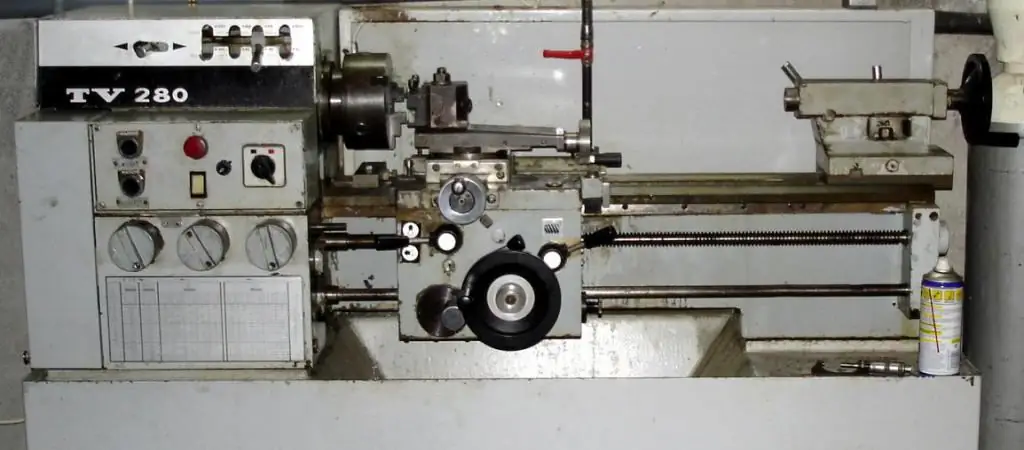

Stružnice so idealne za struženje 3D delov. Pregled sodobnega stroja vsebuje parametre in značilnosti glavnih komponent:

- Postelja - glavni obremenjeni element, okvir stroja. Izdelan iz trpežnih in trdih zlitin, se uporablja predvsem perlit.

- Podpora - otok za pritrditev vrtljivih orodnih glav ali statičnega orodja.

- Vreteno - deluje kot držalo obdelovanca. Glavni močan rotacijski vozel.

- Dodatne enote: kroglični vijaki, drsne osi, mazalni mehanizmi, dovod hladilne tekočine, odzračevalci zraka iz delovnega prostora, hladilniki.

Sodobna stružnica vsebuje pogonske sisteme, sestavljene iz sofisticirane krmilne elektronike in motorja, pogosto sinhronega. Dodatne možnosti vam omogočajo odstranjevanje odrezkov z delovnega območja, merjenje orodja, dovajanje hladilne tekočine pod pritiskom neposredno na območje reza. Mehanika stroja je izbrana individualno za naloge proizvodnje, od tega pa je odvisna tudi cena opreme.

Čeljust vsebuje vozlišča za namestitev ležajev, ki so nameščeni na kroglični vijak (par krogličnih vijakov). Prav tako so na njej nameščeni elementi za stik z drsnimi vodili. Mazanje v sodobnih strojih je avtomatsko, njegova raven v rezervoarju je nadzorovana.

V prvih stružnicah gibanjeorodje je nosila oseba, izbral je smer njegovega gibanja. V sodobnih modelih vse manipulacije izvaja krmilnik. Za izum takšnega vozla je trajalo več stoletij. Elektronika ima močno razširjene zmogljivosti obdelave.

Upravljanje

V zadnjem času so postale razširjene CNC stružnice za kovine - z numerično krmiljenjem. Krmilnik nadzoruje proces rezanja, spremlja položaj osi, izračuna gibanje po nastavljenih parametrih. Pomnilnik shranjuje več stopenj rezanja, vse do izhoda končnega dela.

CNC stružnice za kovine imajo lahko vizualizacijo procesa, ki pomaga preveriti napisan program, preden se orodje premakne. Celoten rez je viden virtualno in napake kode je mogoče pravočasno popraviti. Sodobna elektronika nadzoruje osno obremenitev. Najnovejše različice programske opreme vam omogočajo, da prepoznate pokvarjeno orodje.

Metodologija za nadzor zlomljenih ploščic na držalu orodja temelji na primerjavi krivulje obremenitve osi med normalnim delovanjem in ob prekoračenju zasilnega praga. Sledenje poteka v programu. Informacije za analizo posreduje krmilniku pogonski sistem ali senzor moči z možnostjo digitalizacije vrednosti.

Senzorji položaja

Prvi stroji z elektroniko so imeli končna stikala z mikrostikali za nadzor skrajnih položajev. Kasneje so bili na propeler nameščeni dajalniki. Trenutno se uporabljajo visoko natančna ravnila, ki lahko izmerijo nekaj mikronov igre.

Opremljen s krožnimi senzorji in rotacijskimi osemi. Sklop vretena je bilo mogoče nadzorovati. To je potrebno za izvajanje funkcij rezkanja, ki jih je izvajalo gnano orodje. Slednji je bil pogosto vgrajen v kupolo.

Celostnost orodja se meri z elektronskimi sondami. Prav tako olajšajo iskanje sidrnih točk za začetek cikla rezanja. Sonde lahko merijo geometrijo dobljenih kontur dela po obdelavi in samodejno izvajajo popravke, ki so vključeni v ponovno končno obdelavo.

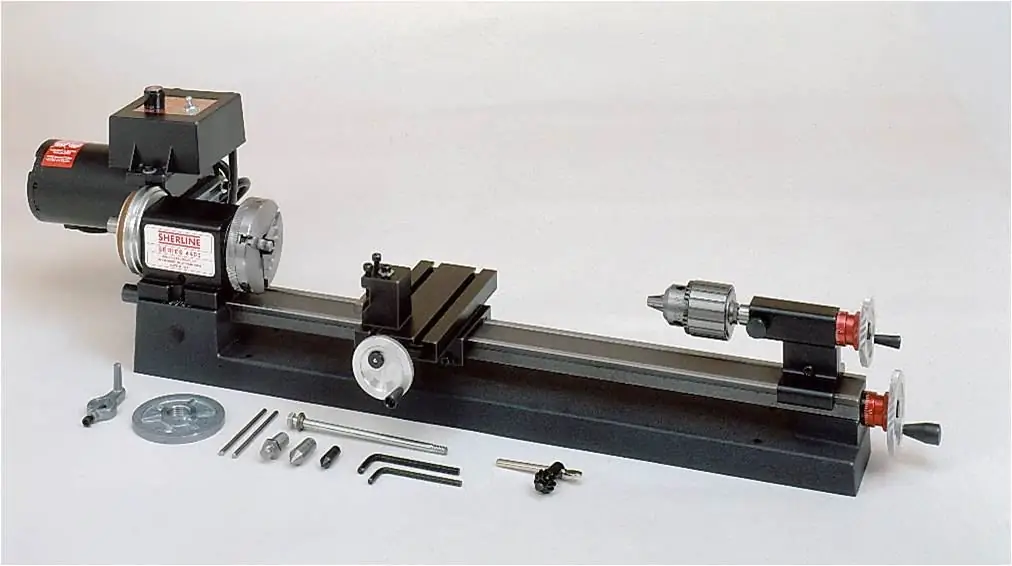

Najenostavnejši sodobni model

Stružnica TV 4 je model za usposabljanje z najpreprostejšim pogonskim mehanizmom. Vse upravljanje je ročno.

Ročaji:

- prilagodite položaj orodja glede na os vrtenja;

- nastavite smer vstavljanja niti desno ali levo;

- se uporabljajo za spreminjanje hitrosti glavnega pogona;

- določite korak navoja;

- vključuje vzdolžno gibanje orodja;

- so odgovorni za pritrditev vozlišč: repne droge in njenih peres, glave s sekalci.

Vztrajniki premikajo vozlišča:

- pero za rep;

- vzdolžni voziček.

Zasnova zagotavlja svetlobni krog za delovno območje. Varnostni zaslon v obliki zaščitnega zaslona ščiti delavce pred odrezki. Zasnova stroja je kompaktna, kar omogoča uporabo v učilnicah, servisnih prostorih.

Stružnica TV4 za rezanje vijakov je preprostastrukture, kjer so zagotovljene vse potrebne komponente polnopravne konstrukcije za obdelavo kovin. Vreteno se poganja preko menjalnika. Orodje je nameščeno na nosilcu z mehanskim pomikom, ki ga poganja par vijakov.

Velikosti

Vreteno poganja asinhroni motor. Največja velikost obdelovanca je lahko v premeru:

- ne več kot 125 mm, če se obdeluje preko čeljusti;

- ne več kot 200 mm, če se obdelava izvaja nad ležiščem.

Dolžina obdelovanca, vpetega v središčih, ni večja od 350 mm. Sestavljen stroj tehta 280 kg, največja hitrost vretena je 710 vrt/min. Ta hitrost vrtenja je odločilna za končno obdelavo. Napajanje se napaja iz omrežja 220 V s frekvenco 50 Hz.

Lastnosti modela

Menjalnik stroja TV4 je povezan z vretenskim motorjem s klinastim jermenskim prenosom. Na vretenu se vrtenje prenaša iz škatle skozi vrsto zobnikov. Smer vrtenja obdelovanca je enostavno spremeniti s fazo glavnega motorja.

Kitara se uporablja za prenos vrtenja z vretena na čeljusti. Možno je preklopiti 3 stopnje podajanja. V skladu s tem se režejo tri različne vrste metričnih niti. Vodilni vijak zagotavlja gladko in enakomerno gibanje.

Ročaji nastavljajo smer vrtenja propelerskega para glave. Ročaji nastavljajo tudi pomike. Čeljust se premika samo v vzdolžni smeri. Sklope je treba mazati ročno v skladu s strojnimi predpisi. Po drugi strani pa zobniki vzamejo maščobo iz kopeli, v kateri delajo.

Na strojusposobnost ročnega dela. Za to se uporabljajo vztrajniki. Zobnik in zobnik se ujema z zobnikom. Slednji je privit na okvir. Ta zasnova omogoča, če je potrebno, vključitev ročnega upravljanja stroja. Podobno ročno kolo se uporablja za premikanje peresa zadnjega nosilca.